Fragen? +32 460 226 991 (Englisch). Lieferung in der gesamten EU!

Fragen? +32 460 226 991 (Englisch). Lieferung in der gesamten EU!

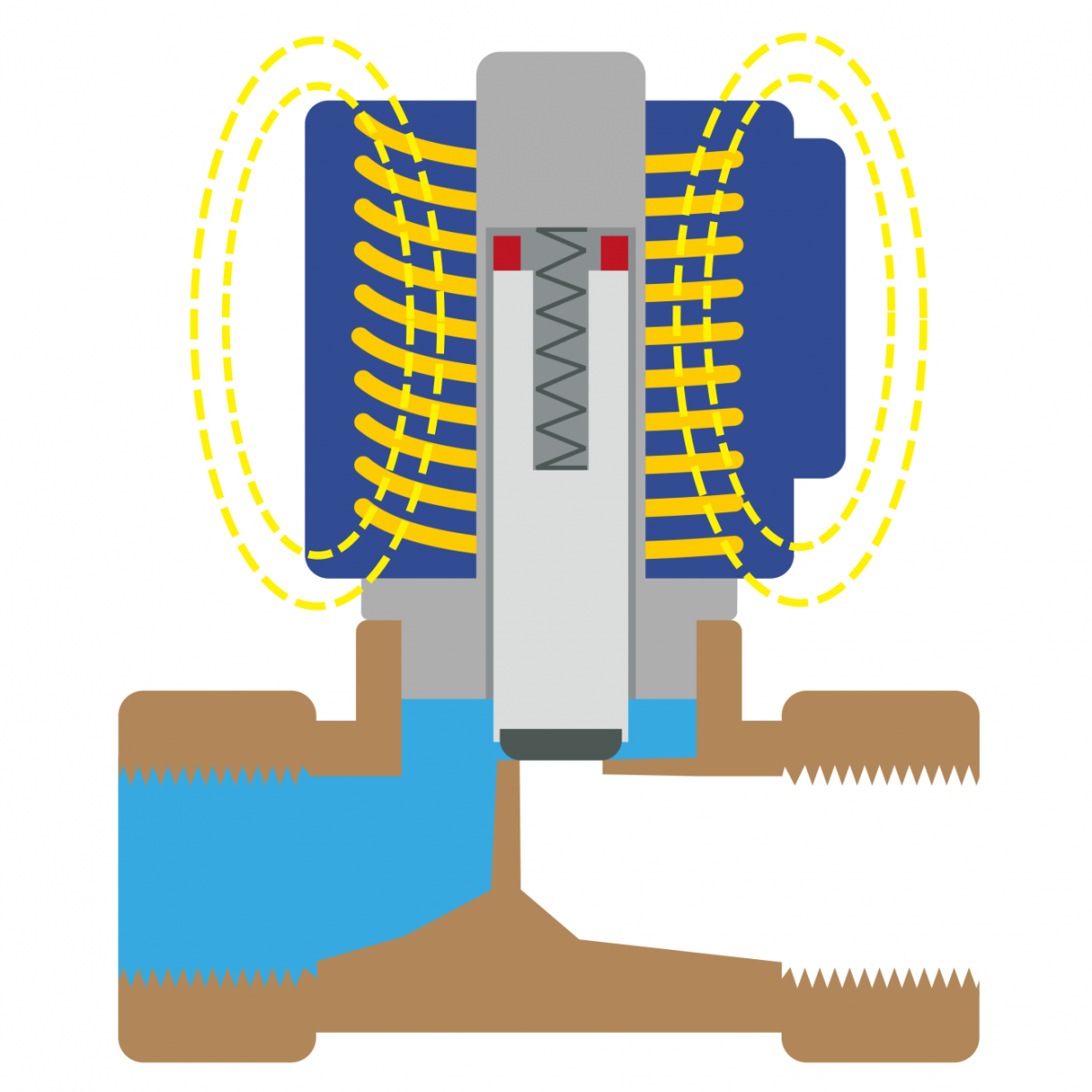

Elektromagnetische Ventile (auch bekannt als Solenoidventile) sind Ventile, die auf Basis von elektrischem Strom gesteuert werden. Sie bestehen aus zwei Hauptteilen - dem Ventilkörper und dem Solenoid (Spule). Das Solenoid besteht aus einem aufgewickelten Kupferdraht, der ein Kernrohr mit einem beweglichen Schließkolben umgibt. Die Aufgabe der Spule ist es, durch den fließenden elektrischen Strom ein Magnetfeld zu erzeugen, das den Kolben bewegt und das Ventil entweder öffnet oder schließt. Elektromagnetische Ventile nutzen somit elektrischen Strom, um ihn in eine lineare Bewegung umzuwandeln.

Die Anwendung von elektromagnetischen Ventilen ist sehr vielfältig. Sie eignen sich für Anwendungen mit flüssigen und gasförmigen Medien. Sie dienen zum Schließen, Öffnen, Dosieren, Verteilen oder Mischen in Verteilungssystemen. Zu den klassischen Anwendungen gehören Heizsysteme, Bewässerung, Waschanlagen, Geschirrspüler und Waschmaschinen, Kühl- und Klimaanlagen, Medizin, Zahnmedizin, Reinigungsgeräte für die Industrie und Wassertanks.

Elektromagnetische Ventile gibt es in der üblichen zweifach-Ausführung oder auch in komplexeren dreifach- und mehrfach-Ausführungen, die zum Umschalten von Strömen und Mischen dienen. Die Ventilkörper werden meist aus Messing, Edelstahl, Aluminium oder sogar Kunststoff hergestellt. Vor der Auswahl ist es immer gut zu überprüfen, ob das Material für die beabsichtigte Verwendung geeignet ist und mit dem jeweiligen Medium kompatibel ist.

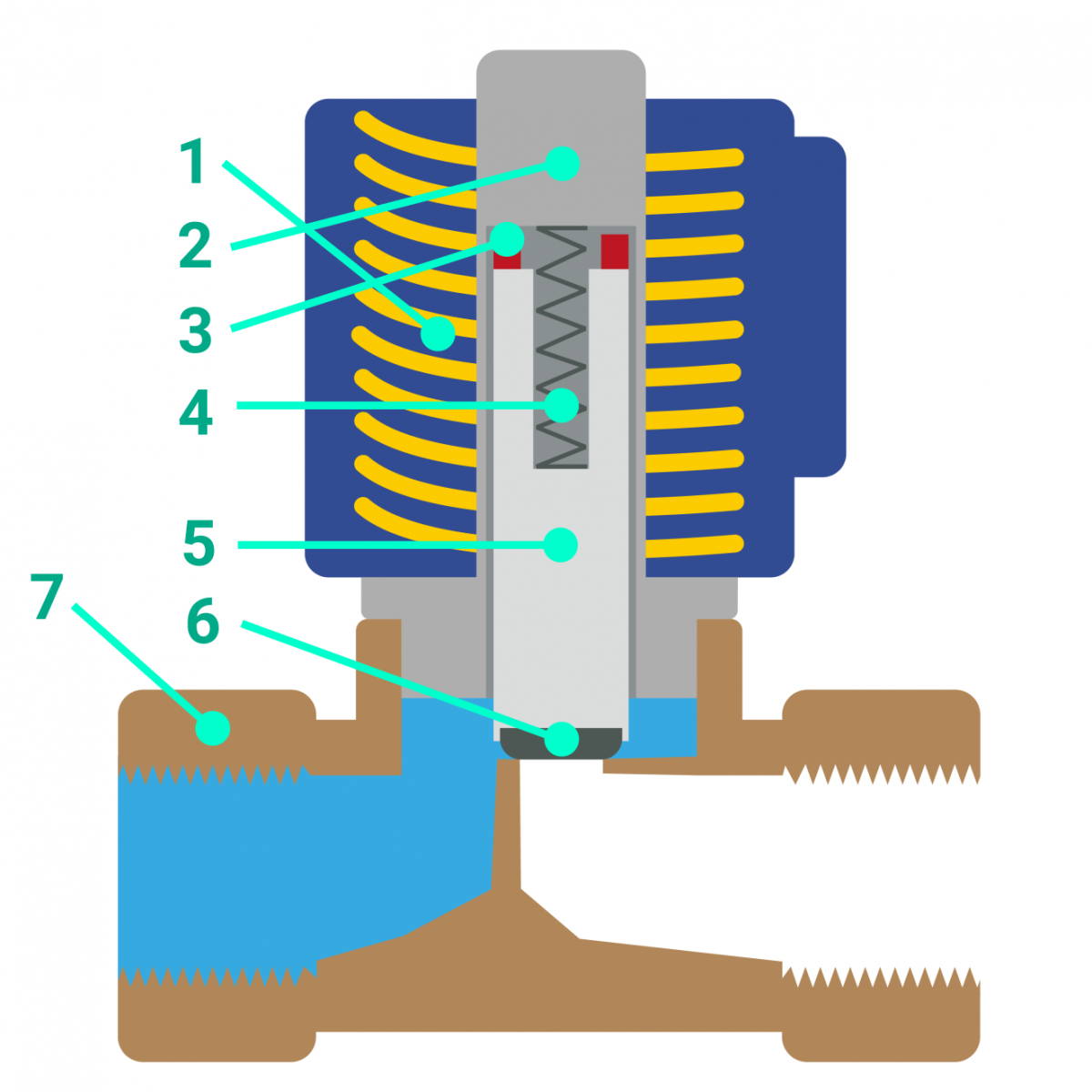

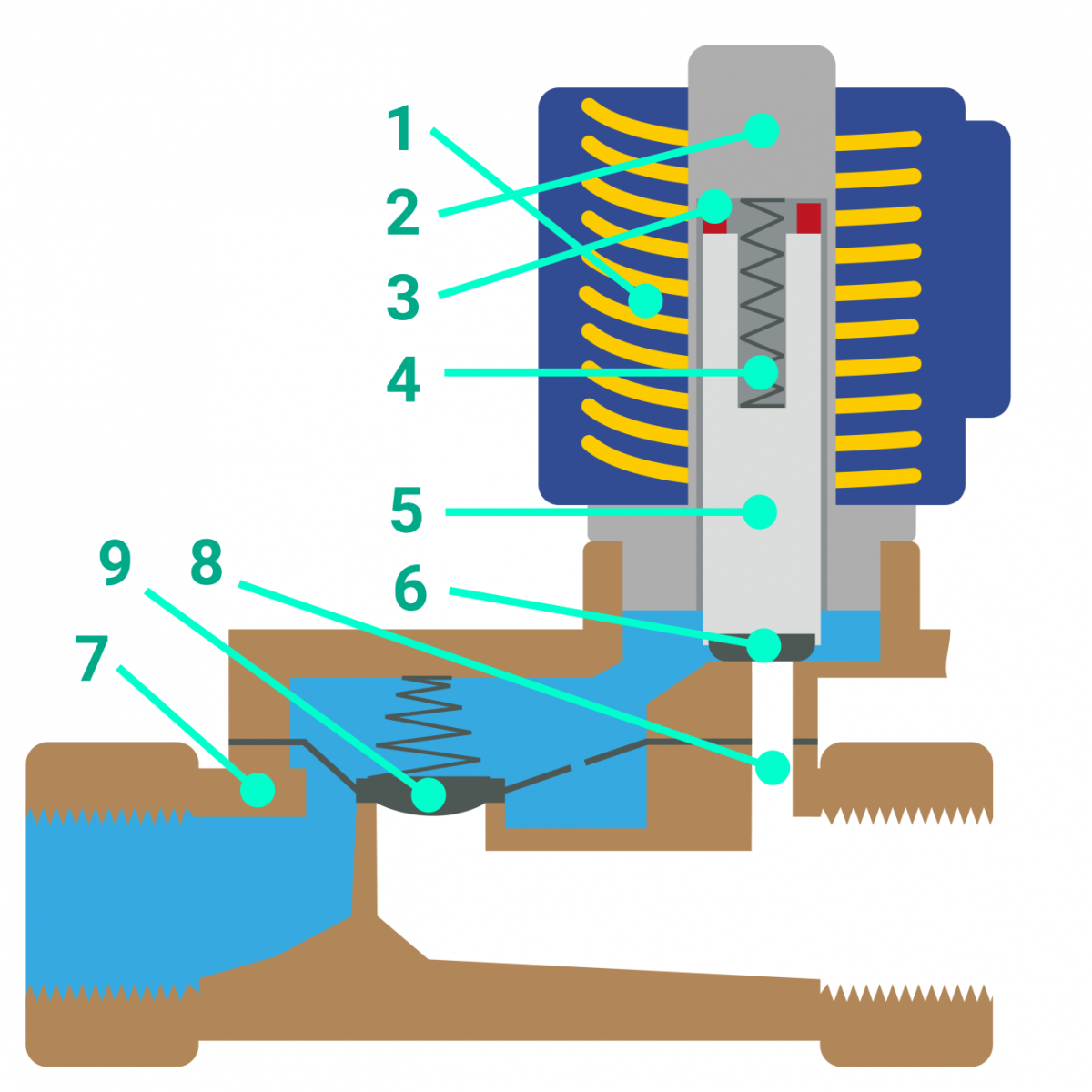

Ein elektromagnetisches Ventil besteht aus einem Ventilkörper, auf dem die Spule montiert ist. Ein- und Ausgang sind mit Anschlüssen versehen, um das Ventil in eine Rohrleitung zu integrieren. Im Inneren des Ventilkörpers befinden sich ein Schirmring, eine Feder, ein Kolben und eine Dichtung oder Membran.

1) Spule 2) Armatur 3) Schirmring 4) Feder 5) Kolben 6) Dichtung 7) Ventilkörper

1) Spule 2) Armatur 3) Schirmring 4) Feder 5) Kolben 6) Dichtung 7) Ventilkörper 8) Kanal (Pilotöffnung) 9) Membran

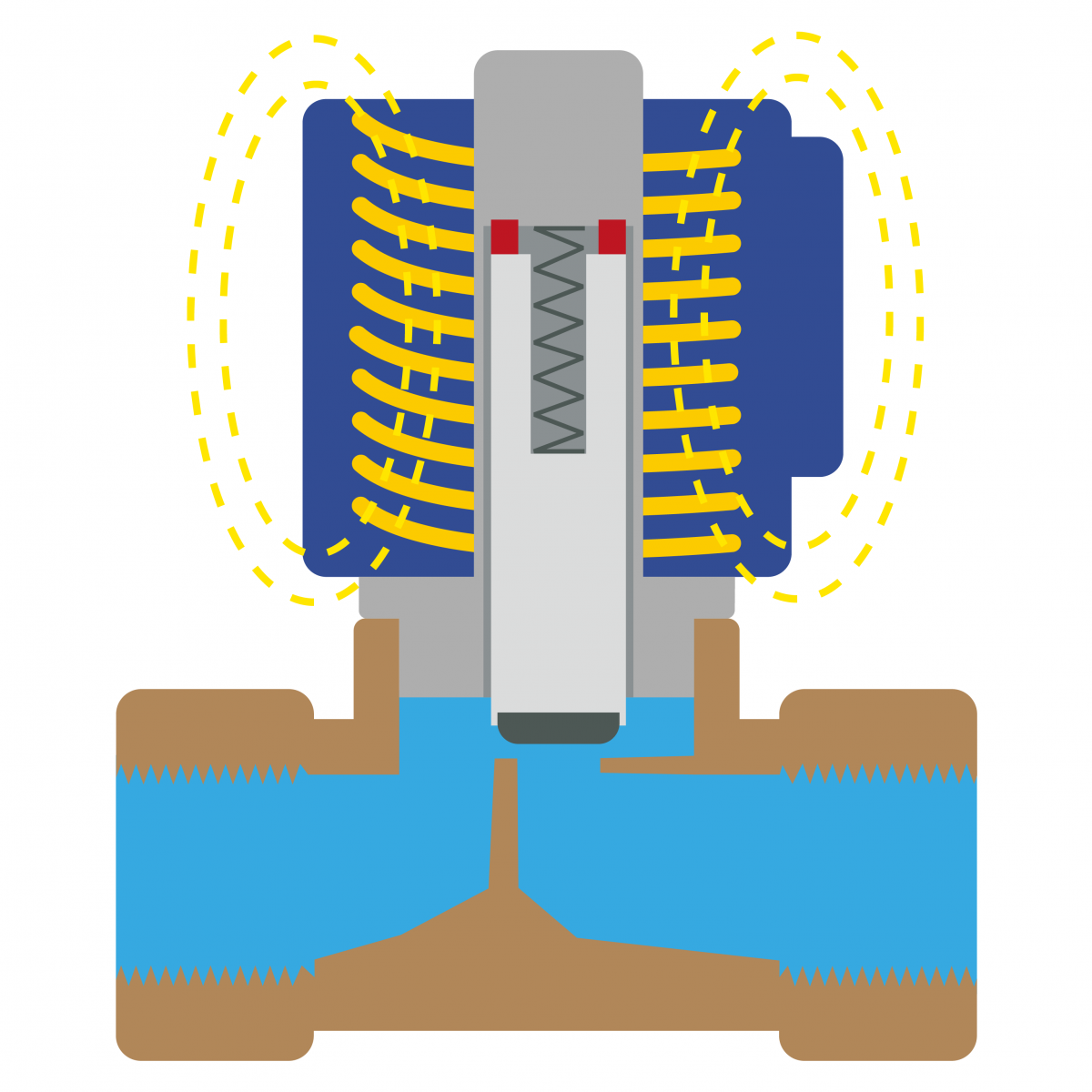

Die beiden Hauptkategorien der Solenoidventile sind NO und NC - normalerweise offen und normalerweise geschlossen. Bei Einwirkung von elektrischem Strom auf die Spule wird ein Magnetfeld erzeugt, dessen Stärke vom Strom, der Anzahl der Drahtwicklungen und dem Material des beweglichen Kerns, auch Kolben genannt, abhängt. Das Magnetfeld bewegt diesen Kolben und schließt oder öffnet das Ventil. Ohne Strom kann das Ventil entweder geschlossen oder offen sein.

Bei einem normalerweise geschlossenen Ventil wird der Kolben nach oben gezogen, wenn der Strom eingeschaltet wird, dank des Magnetfelds. Das Ventil öffnet sich und der Durchfluss des Mediums wird ermöglicht. Die Stärke des Magnetfelds hebt den Kolben gegen die Feder, die ihn wiederum nach unten drückt. Bei Unterbrechung des Stroms verschwindet das Magnetfeld und die Feder drückt den Kolben wieder in seine ursprüngliche Position. Das Ventil ist somit geschlossen. Diese Variante wird aus Sicherheitsgründen bei Stromausfall häufiger verwendet.

Normalerweise offene Ventile ermöglichen den Durchfluss des Mediums ohne eingeschalteten Strom. Der Kolben ist somit ständig angehoben und das Medium kann durch das Ventil fließen. Wenn jedoch der Strom eingeschaltet wird, drückt das Magnetfeld den Kolben nach unten und schließt das Ventil. Diese Variante wird hauptsächlich in Anwendungen verwendet, bei denen es energetisch effizienter ist, das Ventil über einen längeren Zeitraum offen zu halten.

Solenoidventile unterscheiden sich auch in der Art und Weise, wie sie gesteuert werden. Entweder können die Ventile direkt gesteuert werden, wobei die Spule direkt den Durchgangsraum des Ventils öffnet, oder sie werden indirekt gesteuert, das heißt, sie werden durch den Druckunterschied zwischen Ein- und Ausgang gesteuert. In Rohrleitungssystemen werden sie immer so installiert, dass der Pfeil auf ihrem Körper in Richtung des Durchflusses zeigt.

Direkt gesteuerte Ventile funktionieren nach einem sehr einfachen Prinzip. Als Beispiel nehmen wir ein normalerweise geschlossenes Ventil. Bei unterbrochener Stromversorgung drückt die Feder auf den Kolben und dieser schließt die Durchgangsöffnung des Ventils und sitzt auf der Dichtung. Bei eingeschaltetem Strom zieht die Spule den Kolben nach oben und öffnet den Raum. Bei einem normalerweise offenen Ventil ist es genau umgekehrt.

Diese Ventile werden eher für kleine Durchflüsse verwendet, bei denen kein großer Druck herrscht. Für den Betrieb benötigen sie keinen Druck oder Druckunterschied und können daher auch bei Null-Druck in den Leitungen verwendet werden.

Indirekt gesteuerte Ventile

Indirekt gesteuerte VentileIndirekt gesteuerte Ventile, manchmal auch als Pilotventile bezeichnet, funktionieren nach dem Prinzip des Druckunterschieds zwischen Ein- und Ausgang. In diesem Fall wird der Durchgangsraum des Ventils durch eine Membran verschlossen, die den Einlass- und Auslassöffnung trennt. In der Membran befindet sich eine kleine Ausgleichsöffnung, durch die das Medium in die Kammer über der Membran vom Einlass fließen kann. Dadurch wird der Druck auf die Membran ausgeglichen und die Membran bleibt in der Schließposition. Nehmen wir wieder ein normalerweise geschlossenes Ventil als Beispiel. Wenn das Ventil nicht unter Spannung steht, drückt die Feder und der Druck, der sich in der Kammer über der Membran bildet, die Membran nach unten. Die Membran schließt somit das Ventil und das Medium kann nicht fließen. Die Kammer über der Membran ist mit der Auslassöffnung durch einen kleinen Kanal (Pilotöffnung) verbunden, der durch den Kolben verschlossen ist. Wenn die Spule unter Strom steht, hebt sie den Kolben nach oben und ermöglicht den Durchfluss des Mediums durch die Pilotöffnung in den Auslassraum. Da die Pilotöffnung größer ist als die Ausgleichsöffnung, sinkt der Druck über der Membran, während der Druck im Einlass gleich bleibt und nun daher auch größer ist. Die Membran hebt sich also und ermöglicht den Durchfluss des Mediums in die Auslassöffnung. Die Druckunterschiede oder der Differenzdruckwert liegen zwischen 0,3 bar und 1 bar. Bei einem normalerweise offenen Ventil ist das Funktionsprinzip genau umgekehrt.

Diese Ventile eignen sich für größere Durchflüsse.

Zweifachventile gehören zu den grundlegendsten elektromagnetischen Ventilen. Auf ihrem Körper befindet sich ein Pfeil, der die Durchflussrichtung des Mediums anzeigt. Damit das Ventil ordnungsgemäß funktioniert, sollte diese Richtung bei der Installation eingehalten werden. Zweifachventile werden zum Öffnen oder Schließen des Durchflusses verwendet. Manchmal sind jedoch komplexere Anwendungen erforderlich, deren Zweck beispielsweise das Mischen ist. Dafür dienen Drei- und Mehrfachventile.

Dreifachventile haben insgesamt drei Anschlüsse zur Integration in das Verteilungssystem. Sie können also zwischen zwei Kreisläufen umschalten oder zwei Kreisläufe miteinander mischen. Einige Ventile beherrschen beide Funktionen, je nachdem, was gerade mehr benötigt wird. Das Ventil ist immer nur mit zwei Anschlüssen verbunden, durch die das Medium zu einem bestimmten Zeitpunkt fließt.

Das Medium fließt durch den Einlass. Die Spule entscheidet, durch welchen Ausgang das Medium abfließen wird. Ohne Strom fließt das Medium durch den oberen Ausgang. Wenn die Spule unter Strom steht, wird der Kolben nach oben gezogen und der Weg zum oberen Ausgang geschlossen, aber der Weg zum unteren Ausgang geöffnet. Das Medium wird somit zum zweiten Ausgang umgeleitet.

Das Ventil hat in diesem Fall zwei Einlässe und einen Auslass. Die Spule entscheidet, aus welchem Einlass das Medium zu einem bestimmten Zeitpunkt fließen wird. Ohne Strom fließt das Medium vom oberen Einlass zum Auslass. Unter Strom zieht die Spule den Kolben nach oben, wodurch der Durchfluss vom oberen Einlass verhindert und der Zugang des Mediums vom unteren Einlass geöffnet wird.

Das Ventil funktioniert in beide Richtungen. Entweder als Verteilungs- oder als Mischventil. Es sind jedoch immer nur zwei Anschlüsse in Betrieb.

Elektromagnetisches Ventil Tork

|

|

Spulen werden entweder mit Gleichstrom oder Wechselstrom betrieben. Gleichstromspulen haben mehr Wicklungen als Wechselstromspulen. Sie sind weniger anfällig für Verschmutzungen und die Hubkraft bleibt sowohl in der Anfangs- als auch in der angehobenen Position gleich. Der Energieverbrauch und die magnetische Kraft sind jedoch bei Gleichstromspulen temperaturabhängig. Bei Wechselstromspulen ist die Abhängigkeit geringer, sie sind jedoch anfälliger für Verschmutzungen, die ein Brummen der Spule verursachen können. Sie zeichnen sich durch eine schnellere Schaltgeschwindigkeit aus. Bei einer Blockierung des Kolbens kann es zu einer Überhitzung der Spule kommen. Bei gleicher Spannung ist der Widerstand bei einer Wechselstromspule geringer als bei einer Gleichstromspule.

Der Spannungsbereich bei Spulen ist breit. Bei Gleichstrom liegt die Spannung zwischen 12-48 V, für Wechselstrom sind die Spannungsbereiche zwischen 110-230 V. Elektromagnetische Ventile werden meist direkt mit einer Spule verkauft, es ist jedoch auch möglich, Ventile ohne Spule zu finden. Spulen sind vollständig austauschbar und für jedes Ventil können Sie eine Ersatzspule finden, falls die vorhandene nicht mehr funktioniert. Der Austausch ist schnell und einfach.

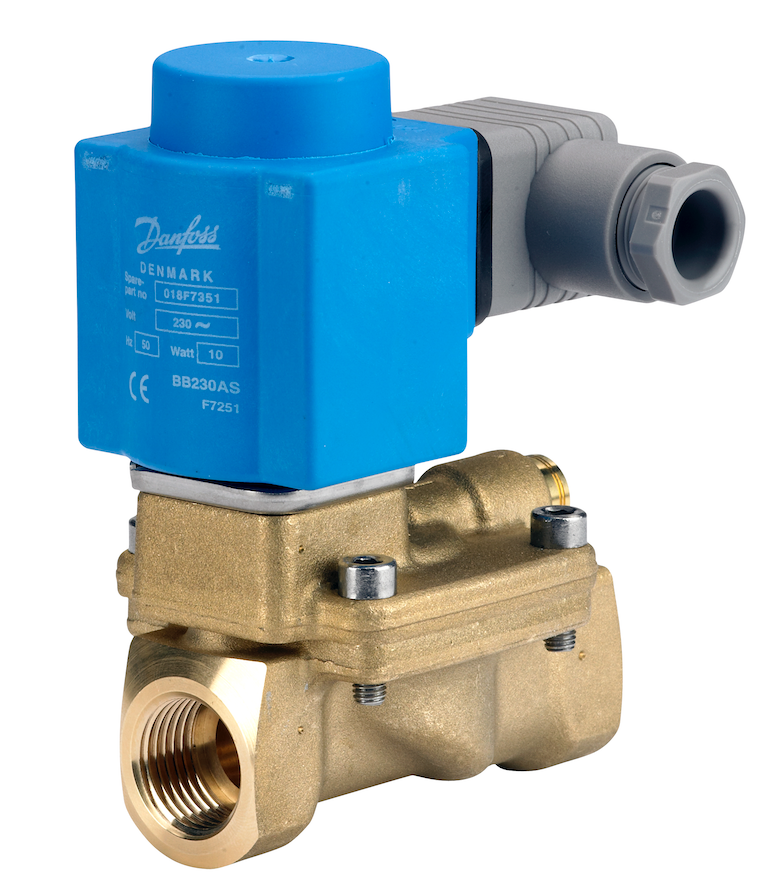

Elektromagnetisches Ventil Danfoss

|

|

Das Material der Dichtung und der Membran sollte immer mit dem jeweiligen Medium kompatibel sein. Für verschiedene Medien ist immer eine andere Art von Dichtung besser geeignet.

NBR - oder Nitrilkautschuk ist synthetischen Ursprungs. Es zeichnet sich durch hohe Verschleißfestigkeit aus. Es handelt sich um einen Elastomer mit hoher Zugfestigkeit. Die Gefahr der Verformung ist sehr gering. Es ist geeignet für Flüssigkeiten auf Wasser- und Glykolbasis, für Öle und für gasförmige Medien wie Luft. Die Temperatur sollte zwischen -10 und +90/100 °C liegen.

EPDM - Ethylen-Propylen-Kautschuk. Es zeichnet sich durch hohe Beständigkeit gegen Alterung, Ozon, Hitze und UV-Strahlen aus. Die Gefahr der Verformung ist sehr gering. Der Temperaturbereich ist breiter als bei NBR, von -30 ° bis +140 °C. EPDM wird am häufigsten für Flüssigkeiten auf Wasser- und Glykolbasis und für Dampfanwendungen verwendet.

ViTON - für Anwendungen mit einem Temperaturbereich von -15 bis 220 °C. Es handelt sich um ein Fluorkautschukmaterial mit Beständigkeit gegen eine Vielzahl von Chemikalien wie Mineralöle, Ozon, Kraftstoffe, organische Lösungsmittel und andere. Es zeichnet sich durch hervorragende Isolationsfähigkeiten und Beständigkeit gegen Unterdruck aus. Es ist nicht sehr elastisch und leicht abreibbar.

FKM - ein weiteres Material aus Fluorkautschuk mit ähnlichen Eigenschaften wie ViTON. Der Temperaturbereich liegt zwischen 0 und 100 °C. Es wird in Anwendungen mit Wasser und Glykolen, für Öle und gasförmige Medien wie Luft verwendet.

PTFE - ein sehr widerstandsfähiger Polymer mit einem Temperaturbereich von -10 bis +150 °C. Es wird für Dampfanwendungen verwendet. Es zeichnet sich durch sehr hohe Beständigkeit gegen Alterung und Chemikalien, hohe Zugfestigkeit und geringe Reibung aus.